如何改进双联齿轮高频淬火感应器设计?

日期:2019-03-01 01:52:47 点击数:909

原双联齿轮高频加热淬火一般采用分联两次加热淬火,中间需要更换感应器,调试机床与工艺参数,不仅生产效率低,而且淬火后齿轮的表面硬度不均匀性明显高于单联齿轮,为此改进制作了双圈串联感应器,变分联逐次加热淬火为一次加热淬火。

新高频感应淬火参数

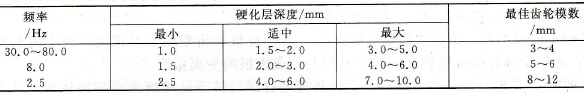

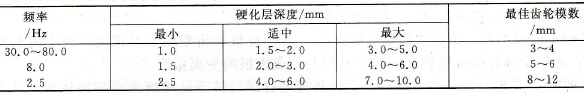

(1)电流频率的选择。不同齿轮模数和硬化层深度选择不同的加热频率,见表2-68。

表2-68 常用齿轮感应加热频率的适用范围

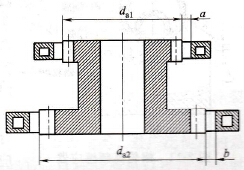

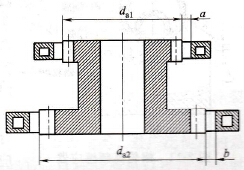

(2)感应器与齿轮之间的**间隙及感应加热时间的确定。齿轮加热时所需总功率P与齿轮模数、节圆直径和齿轮宽度有关,当齿轮宽度一定时,模数与节圆直径的大小决定了感应器与齿轮之间的间隙大小。通常被加热齿轮的直径越大,模数越大,间隙也越大。试验发现,当使用双圈串联感应器时,直径较大的齿轮感应加热速度比直径小的齿轮感应加热速度慢,只有使大齿轮与感应器之间的间隙小于小齿轮与感应器之间的间隙,才能使两齿轮同时达到淬火温度。双联齿轮全齿淬火感应器见图2-9。

图2-9 双联齿轮全齿淬火感应器

例,03双联齿轮,材料20CrMnTi钢,渗碳后表面淬火硬度要求56~62HRC,设计工艺参数:加热时间t=22s,b=3mm,a=b+1.5(a为小齿轮与感应器间隙,b为大齿轮与感应器间隙,单位为mm)。

(3)应用效果。03双联齿轮采用分联与双联淬火方式,班产量分别为167件和343件,提高生产效率50%以上。单件耗电量分别为0.370kW·h和0.128kW·h。既减少了设备空载时间,提高了设备利用率,耗电量也降低50%以上。

更多高频淬火工艺可咨询无锡欧能,二十年感应淬火经验,更懂淬火工艺! 0510-85539101 13961733860 www.onergp.com

声明:文章来源于网络,版权归原作者所有,如有侵权,请与我们联系删除。